Pokroky v katalýze a rafinérsky priemysel

Jozef Mikulec1 Michal Šingliar2

1Slovnaft VURUP,a.s., 2Slovnaft,a.s., Vlčie Hrdlo, Bratislava

Úvod

Mohutný rozvoj katalýzy nastal ostatných 60 rokov tak v oblasti základných poznatkov ako aj v praktickej aplikácii. Odhaduje sa, že v súčasnosti sa 80-90% výrobkov dennej spotreby vyrába s pomocou katalyzátorov. V oblasti spracovania ropy je to až 90%.

V ostatných 30 rokoch boli hlavnými hnacími silami spracovania ropy na palivá faktory efektívnosti a environmentálne faktory. Vývoj v oblasti priemyselnej katalýzy bol ovplyvnený najmä radom politických a ekonomických udalostí a špecifických situácií. Dali by sa zhrnúť do niekoľkých bodov:

- svetová kríza na trhu s ropou v 70. rokoch, hlavné svetové zásoby ropy sú obmedzené a koncentrované v geografických oblastiach s veľkou politickou nestabilitou,

- kríza generovala hľadanie nových úspornejších technológií a hľadania alternatívnych zdrojov energie vrátane obnoviteľných, ropa však zostáva najdôležitejšou surovinou na výrobu najmä motorových palív

- kríza v odbyte ťažkých ropných zvyškov sa podieľala na rýchlom rozvoji štiepnych katalytických procesov na výrobu ľahším produktov, hydrokrakovanie ťažných frakcií je atraktívne, ale veľmi nákladné,

- potreba ochrany životného prostredia a zdravia obyvateľstva urýchlila aktivity na znižovanie obsahu olova, síry, dusíka v palivách a zmenu zloženia, ktorá má pozitívny dopad na emisie z dopravy a výroby energie.

Od roku 1990 sa začína väčšia pozornosť venovať emisiám skleníkových plynov, pretože sa predpokladá ich spoluúčasť na postupných klimatických zmenách. Odhaduje sa, že 21% svetových emisií CO2 pochádza z dopravy, podiel rafinérskeho priemyslu a plynárenstva je 8%. Európske rafinérie produkujú ročne 100 mil. ton CO2 čo predstavuje 2,9% emisii produkovaných v Európe. Kontroverzne znižovanie obsahu síry a používanie hydro-konverzných procesov ma podiel na zvyšovaní produkcie CO2 v rafinériách o cca 5-7%.

Obchod a trendy v rafinériách

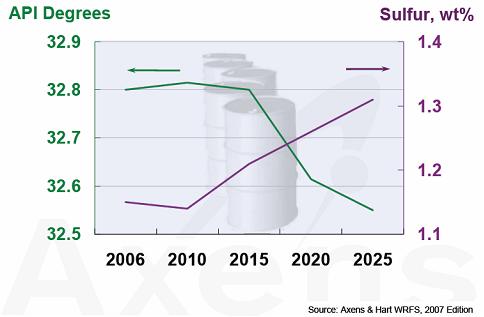

Ropa predstavuje veľmi významnú úlohu pri uspokojovaní dopytu po energii. Hlavné trendy v spracovaní ropy sú spojené požiadavkou na potrebnú výrobnú štruktúru, splnenie environmentálnych požiadaviek a rast ekonomickej efektívnosti. V sektore motorových palív existuje a prehlbuje sa nerovnováha medzi výrobou a spotrebou benzínu a nafty. Táto nerovnováha spôsobuje tlak na ceny palív a spätne na spotrebu. Ceny palív sú výrazne ovplyvňované cenou ropy, ktorá je tak kľúčovým faktorom ziskovosti rafinérie. Eskalácie cien ropy vedie k stimuluje vyššiu výrobu nízkosírnej motorovej nafty na úkor výroby vykurovacích olejov s vyšším obsahom síry.

Marža v rafinérskom priemysle závisí od viacerých faktorov ako sú bilancia predaja kľúčových rafinérskych produktov, HDP ako aj politické a environmentálne vplyvy. V súčasnosti sú ťažko predvídateľné vplyvy finančnej a hospodárskej krízy

V rôznych častiach sveta je iné limity rastu a podmienky rozvoja. Pre európske rafinérie je hlavnou výzvou kvalita palív spojená s uvádzaním emisnej triedy Euro V (zníženie emisií z dopravy), zvýšenie podielu nízkosírnych vykurovacích olejov, ďalšie zvyšovanie podielu nafty na trhu motorových palív, povinné zvyšovanie podielu obnoviteľných zložiek motorových palív a minimalizácia výroby vysokosírnych vykurovacích olejov. Vysoká spotreba motorovej nafty v segmente osobných automobilov je dôsledok vplyvu spotrebnej dane na ich celkovú cenu. Toto má potom vplyv na spotrebu benzínu a prebytok ľahkých komponentov na trhu.

Cenová nestabilita ropy a ropných výrobkov v poslednom období a v spojení so svetovou hospodárskou a finančnou krízou spôsobujú veľké ťažkosti pri plánovaní budúcich investícií. Je pravdepodobné, že v najbližšom období sa rast zastaví a technologické inovácie na zvýšenie produktivity a zvyšovanie kvality budú naopak odteraz podporované.

Rafinérie musia byť pripravené na zavedenie vyššej kvality palív. Kľúčová zmena je spojená s nízkym obsahom síry v palivách, ktorý súvisí s inováciami v automobilovom priemysle a s požiadavkami environmentálnej legislatívy. Maximálny obsah síry v motorových palivách pre bežné vozidlá aj pre necestné stroje v Európe je 10 mg/kg. Maximálny obsah aromátov bol stanovený na 35% obj. Veľké zmeny nastávajú v oblasti používania špeciálnych palív pre lodnú dopravu (bunker oil) v oblastiach s veľmi intenzívnou dopravou (Severné more, Baltické more, kanál La Manche). Podobne sú avizované prísnejšie normy kvality pre letecké palivá (obsah síry, aromáty).

Vývoj v oblasti konvenčných katalytických procesov

Základné technologické procesy v rafinérii je možné rozdeliť do troch základných kategórií:

· Fyzikálne procesy,

· Termické procesy,

· Katalytické procesy.

Medzi jednotlivými procesmi nie sú definované hranice, ale väčšina technologických procesov v rafinérskom priemysle sa vzájomne prelína. Takmer v každom sa používajú katalyzátory.

Jednotka destilácie ropy je kľúčovou technologickou jednotkou každej rafinérie. Ďalšie zdokonaľovanie procesu je smerované hlavne na optimalizáciu spotreby energií prostredníctvo efektívneho prenosu tepla, využitia pokrokových metód riadenia procesu destilácie, použitia nových typov vostavieb a predĺženia pracovného cyklu medzi plánovanou údržbou. Veľmi dôležité je zníženie množstva odpadových vôd a emisií NOx a CO2.

Hlavné hnacie sily v oblasti zloženia palív sú spojené s reguláciou obsahu niektorých zložiek – obsahu olova v benzínoch, znižovanie obsahu síry v palivách všeobecne, znižovanie obsahu aromatických látok a vytrvalé úsilie o znižovanie emisii vybraných polutantov pri výrobe aj spotrebe.

Na obrázku 1 je zjednodušená schéma hypotetickej rafinérie s vyznačením typov katalyzátorov, ktoré sa používajú v technologických procesoch.

Obr. 1 Zjednodušená schéma rafinérie (T.G. Kaufmann et al. / Catalysis Today 62 (2000) 77–90)

Katalytické krakovanie.

Najstarším konverzným procesom v rafinérii, ktorý je dodnes najvýznamnejší je katalytické krakovanie. Štiepne technologické procesy sú integrálnou častou mnohých rafinérií a umožňujú vyrábať ľahšie ropné frakcie na úkor ťažších frakcií. V mnohých rafinériách slúži FCC jednotka ako primárna konverzná technológia, ktorá umožňuje transformovať málo kvalitné ropné frakcie na celý rad cenných ľahších produktov.

Klasický proces FCC bol primárne vyvinutý na výrobu benzínu. Surovinou pre FCC býva zvyčajne vákuový plynový olej s rozmedzím bodu varu 340-600oC. Zariadenie FCC sa zásadne skladá z dvoch častí. V reakčnej časti prebiehajú vysoko endotermické reakcie štiepenia suroviny na ľahšie produkty. Na kyslom katalyzátore sa ukladá koks, ktorý ho rýchlo deezaktivuje. V stripovacej časti jednotky sa vodnou parou oddelia produkty od katalyzátora. Koksom dezaktivovaný katalyzátor obnoví svoju aktivitu v regeneračnej časti jednotky, v ktorej sa spáli v pomocou vzduchu pričom sa uvoľní veľké množstvo tepla, ktoré slúži na krakovanie v reakčnej časti jednotky. Technológia FCC je kontinuálne vyvíjaná tak, aby boli splnené nové, prísnejšie požiadavky na kvalitu palív a tiež prísnejšie environmentálne predpisy. Moderné FCC jednotky môžu využívať širokú škálu surovín a môžu byť nastavené tak, aby sa optimalizovala výroba benzínu, LCO alebo nižších olefínov podľa požiadaviek trhu. Tieto požiadavky mali za následok mnohé úpravy technológie FCC. Pokroky v oblasti katalýzy a vývoja katalyzátorov umožnili rozšíriť aj výkonnosť procesu FCC a zároveň zlepšiť ochranu životného prostredia.

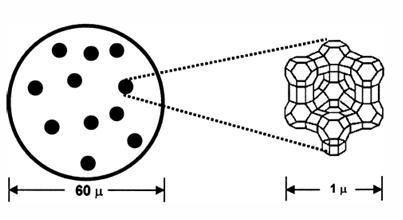

Katalytický systém v FFC jednotke je jedným z kľúčov profitability. FCC katalyzátor sa skladá z dvoch častí: zeolitu a mriežky. Katalyzátor obsahuje guličky s veľkosťou 60μm (obr. 2), ktoré sú fluidizované v prúde pár. Kryštály zeolitu Y s priemerom 1 μm sú dispergované v pórovitej alumino-silikátovej matrici.

Obr.2 Schéma FCC katalyzátora (T.G. Kaufmann et al. / Catalysis Today 62 (2000) 77–90)

Broenstedové a Lewisové kyslé centrá sú umiestnené v matrici aj v zeolite. Veľké molekuly suroviny sa na začiatku krakované na centrách matrice, ktorá má relatívne veľké póry (20-250 μm).Menšie molekuly a reakčné medziprodukty sú následne krakované na zeolite, ktorý má veľkosť pórov okolo 7 μm. Vzhľadom k tomu, že zdržná doba v reakčnej zóne, v ktorej prebiehajú krakovacie reakcie je 5ms a menej, musí štruktúra katalyzátora zaistiť rýchly prístup molekúl ku kyslým centrám.

Pre dobrú funkciu katalyzátora sa vyžaduje vyváženosť aktivity obidvoch zložiek katalyzátora.

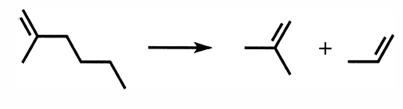

Okrem týchto základných zložiek obsahuje FCC katalyzátor aj inú funkcionalitu ( promótor spaľovania, prídavok zeolitu ZSM 5 na re-krakovanie benzínu na propylén a butény, obr.3 ).

Obr.3 ZSM5 krakuje vyššie olefíny (T.G. Kaufmann et al. / Catalysis Today 62 (2000) 77–90)

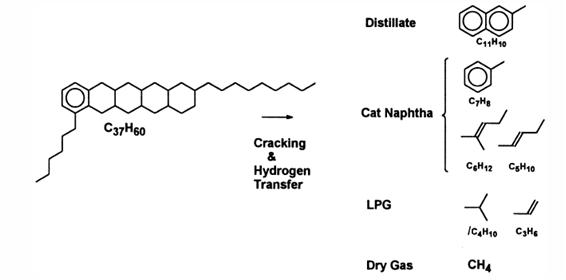

V procese FCC prebieha veľké spektrum reakcií. Jedna z možných schém je na obr.4 Okrem olefinickej vyokootánovej zložky benzínu sú v produktoch stredné destiláty. Tieto sú vysoko-aromatické a bez ďalšieho zušlachtenia majú nižšiu hodnotu akozložka motorovej nafty alebo pre letecké palivá. Vysokú hodnotu predstavujú propylén a butény.

Obr. 4. Schéma krakovacích reakcií v FCC (T.G. Kaufmann et al. / Catalysis Today 62 (2000) 77–90)

V surovine na FCC sú aj kovové kontaminanty, ktorými sú porfyríny obsahujúce V a Ni. Vanád prítomný na povrchu katalyzátora urýchľuje deštrukciu aktívnych kyslých centier katalyzátora v zeolite, čo vedie k strate kryštalinity a tým aj aktivity zeolitu. Nikel spôsobuje nežiaduce vedľajšie reakcie (dehydrogenáciu) vedúce k zvyšovaniu tvorby koksu a vodíka.

Sprísnené požiadavky na obsah síry v motorových palivách priniesli potrebu inovácie aj vo využívaní FCC na výrobu benzínov ako produktov. Zásadne sú možné tri komerčné prístupy k dodržaniu limitu obsahu síry v benzíne z FCC: vývoj nového katalyzátora a aditívu alebo hydrogenačná rafinácia suroviny pre FCC a tretia možnosť je hydrogenačná rafinácia FCC benzínu s minimálnou stratou oktánového čísla.

FFC jednotky sú v súčasnosti druhým najväčším zdrojom propylénu a investície do zvyšovania jeho výroby sú dobrou možnosťou pre rafinérie. Jednou z technológií, ktorá umožňuje zvýšiť výrobu propylénu s vysokou kvalitou a bola nedávno komercionalizovaná je technológia UOP RxCat™.

Rafinérie môžu zvýšiť výťažok propylénu a selektivitu procesu pomocou špeciálnych katalyzátorov a/alebo katalytických aditívov s shape selektivitou. Tieto katalyzátory a aditívy umožňujú zvýšiť vyťažok propylénu a iných ľahkých olefínov na úkor výťažku benzínu a stredných destilátov. Výťažok propylénu môže byť zvýšený aj nastavením tvrdosti procesu prostredníctvom výstupnej teploty na stúpačke. Tieto úpravy môžu zvýšiť výťažok propylénu na hodnotu 8-10% h. v závislosti od zloženia suroviny a technických a konštrukčných obmedzení zariadenia (reaktor, deliaca časť).

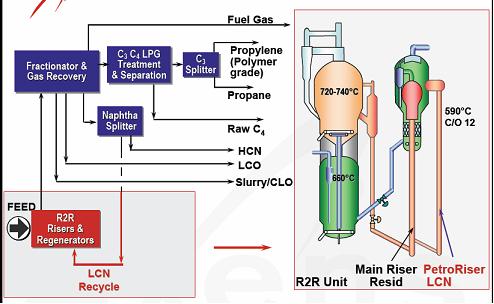

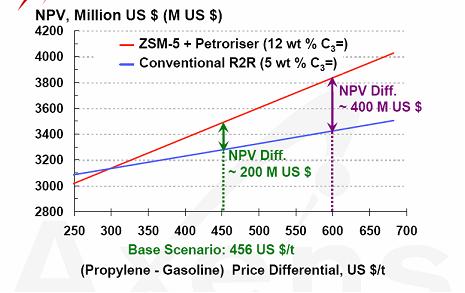

Axens oznámil komercionalizáciu svojho procesu PetroRiserSM na výrobu propylénu z ťažkých zvyškov. Táto technológia bola vyvinutá v aliancii s Shaw, Total a IFP. Techológia PetroRiser používa druhú stúpačku (riser). Ľahký krakový benzín tvorený v prvej stúpačke sa vedie do druhej stúpačky. Pretože obidve stúpačky sú prevádzkované nezávisle je možné nastaviť rozdiele a optimálne podmienky, aby sa dosiahla maximálne koncentrácie propylénu a znižoval sa obsah koksu. V procese sa dosahuje výťažok 12% hm. propylénu oproti klasickým 5% hm. Ekonomický prínos sa zvyšuje o $1.2/bbl zvyšku.

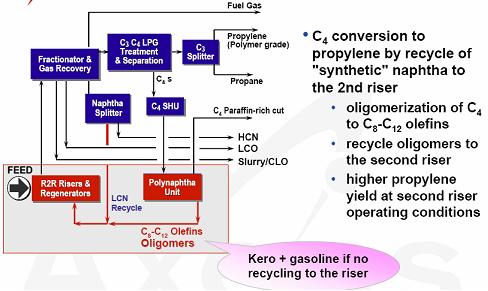

Ďalšie zvýšenie výťažku sa dá dosiahnuť oligomerizáciu C4 olefínov a ich recyklom do druhej stúpačky.

Proces nazvaný „Deep catalytic cracking (DCC)“ bol vyvinutý v Research Institute of Petroleum Processing (RIPP) v Pekingu a je to modifikovaný FCC proces, ktorý umožňuje vyrábať vyšší podiel ľahkých olefínov z ropných zvyškov. Môže pracovať v s maximalizáciou selektvity na propylén a etylén alebo s maximalizáciou tvorby izobuténu a a izoamylénov. Obidve verzie používajú nové zeolitické katalyzátory a líšia použitými technologickými podmienkami. V prvom prípade je produktov vysokooktánový benzíny s vysokou koncentráciou toluénu a xylénov. Prevádzkové podmienky sú oveľa tvrdšie ako v prípade klasikých FCC jednotiek, ale sú miernejšia ako v prípade pyrolýzy.

Integrácia procesu DCC do rafinérie alebo petrochemického podniku môže zvýšiť zisk prostredníctvom predaja propylénu polymérnej čistoty, etylénu, alkylátu, MTBE a aromátov extrahovaných r benzínu. Aromatický decant oil sa dá predať ako surovina na výrobu elektródového koksu.

Najnovšou modifikáciou procesu FCC je demonštačný projekt spoločností Albermarle, Petrobras a UOP nazvaný ako „Catalytic Crude Upgrading Technology“. V procese sa katalyticky redukuje viskozita ropy, aby sa dala ľahšie transportovať pomocou ropovodu ako alternatíva použitia rozpúšťadla.

Katalytické reformovanie

Katalytický reforming (Platforming) je proces, ktorý sa využíva v ropnej rafinérii na konverziu cykloalkánov a alkánov prítomných v benzinických frakciách a ktoré majú zvyčajne nízke oktánové číslo na vysoko oktánový kvapalný produkt – reformát.

Reformát obsahuje vysoký obah monoaromátov a predstavuje jednak komponentu na výrobu automobilového benzínu a je tiež zdrojom aromátov pre ďalšie spracovanie v rafinérii. Platforming v podstate preusporadúva (reštrukturalizuje) molekuly uhľovodíkov v pôvodnej benzinickej surovine pričom štiepi niektoré väčšie molekuly na menšie. Výsledkom procesu je, že produkt (reformát) obsahuje uhľovodíky s komplexnejším molekulovým tvarom, ktoré majú vyššie oktánové číslo ako surovina. Súčasne v procese sa z uhľovodíkových molekúl oddeľuje vodík, ktorý ako vedľajší produkt platformingu hrá významnú úlohu v ďalších procesoch modernej rafinérie. Ďalšími vedľajšími produktmi sú malé množstvá ľahkých uhľovodíkov - metánu, etánu, propánu a butánu.

Podobne ako v iných rafinérskych procesoch, aj v platformingu, hrajú významnú úlohu katalyzátory. Všeobecne možno povedať, že väčšina reformingových katalyzátorov obsahuje vzácne kovy – platinu, rénium, cín alebo germánium na gama alumine a v niektorých prípadoch obsahujú dva kovy spolu. Čerstvý katalyzátor je pred prvým použitím aktivovaný chlórom.

Vzácne kovy (platina, rénium a/alebo cín) predstavujú katalytické miesta pre dehydrogenačné reakcie a chlórovaná alumina obsahuje kyslé centrá pre izomerizačné, cyklické a hydrokrakovacie reakcie.

V súčasnej dobe sa najväčší dôraz kladie na optimalizáciu katalyzátorov s cieľom maximalizovať výrobu vodíka a aromátov.

Medzi najvýznamnejších producentov reformingových katalyzátorov patria spoločnosti : UOP, Criterion a Axens.

UOP Platformingové katalyzátory a adsorbenty

UOP má vo svojom portfóliu širokú ponuku reformingových katalyzátorov pre reformingové procesy s pevným lôžkom, semi-regeneratívne procesy ako aj reforming s kontinuálnou regeneráciou katalyzátora (CCR). Vo všeobecnosti, UOP produkuje viac ako 20 rôznych typov vysoko-účinných moderných katalyzátorov a tiež adsorbentov, pri výrobe ktorých sa využíva pokroková technológia. Podľa údajov priamo od výrobcu, reformingové katalyzátory fy UOP sa využívajú vo viac ako 700 reformingových jednotkách vo svete.

Vývoj a pokroky v oblasti reformingových katalyzátorov fy UOP pre reforming s kontinuálnou regeneráciou katalyzátora (Continuous Catalytic Reforming - CCR) za posledné dve desaťročia je evidentný za nasledovného prehľadu. V tomto období bolo vyvinutých niekoľko typov katalyzátorov, z ktorých hodno spomenúť najmä :

Séria katalyzátorov R-130TM (R-132TM a R-134TM ), ktoré boli dodané na trh v deväťdesiatych rokoch minulého storočia (1992 a 1993), séria R-230TM (R-232TM a R-234TM ), uvedená v roku 2000, séria R-260TM (R-262TM a R-264TM), dodaná na trh v prvej dekáde 21.storočia a v tom istom období uvedená na trh séria R270TM ( R-272TM a R-274TM).

Reformingové katalyzátory R-132TM a R-134TM sú využívané na výrobu vysoko-oktánového reformátu a vodíka v nízkotlakových CCR technológiách. Katalyzátor R-132 je vyššou platinovou verziou (0,375 hm. %), zatiaľ čo R-134 má nižší obsah platiny (0,290 hm.%). Oba typy katalyzátorov majú vysokú aktivitu a stabilitu povrchu a dávajú výborný výkon, hodnotený vysokým výťažkom C5+ a vodíka, vysokou selektivitou k aromátom, flexibilitou úpravy výťažkov a oktánového čísla, nízkym opotrebením, konštantnými výťažnosťami počas celej životnosti katalyzátora, dlhou životnosťou katalyzátora a vysokou odolnosťou k viacnásobným regeneračným cyklom.

Reformingové katalyzátory R-232TM a R-234TM sú vyššou verziou predchádzajúcich katalyzátorov. Do prevádzky boli nasadené po prvýkrát v apríli 2000. Oproti sérii R-130 dávajú o 0,6 obj, % vyššiu výťažnosť C5+, o 0,7 % viac oktánov, o 2,5 %, vyššiu produkciu vodíka a o 25 hm. % menej koksu. Majú podobnú životnosť ako katalyzátory série R-130.

Reformingové katalyzátory R-262TM a R-264TM patria do rodiny katalyzátorov série R-200TM a preto dávajú podobnú nízku produkciu koksu ako katalyzátory série R-230TM. Katalyzátor R-264 zavedený do praxe od roku 2004 poskytuje zvýšenú prevádzkovú flexibilitu ktorá umožňuje zvýšený priechod (nástrek) vďaka vyššej hustote katalyzátora. Dáva na výber dva prevádzkové módy – vysokú aktivitu alebo vysoký výťažok. Vysoká hustota katalyzátora R-264 umožňuje vyšší nástrek na reaktor. Pri vyšších rýchlostiach môže byť katalyzátor ochránený pred stratou centra čo môže byť príčinou problémov spojených s distribúciou toku. Vyššia hustota katalyzátora umožňuje zvýšenie prietoku o 10 – 20 %, pri zachovaní podobných hraníc toku cez reaktor. Katalyzátor R-264 dáva vyššie výťažky a aktivity a zvýšenú prevádzkovú flexibilitu, ktorá je charakterizovaná nasledovnými údajmi : vyšší výťažok C5+ (0,6 obj. %), vyšší výťažok vodíka (7 Nm3/m3), 18 % menej koksu, zvýšený nástrek o 10 – 20 %, nižší obsah platiny (0,25 hm. %), vysoká odolnosť (pevnosť) proti stlačeniu. Katalyzátor R-264 je v prevádzke v približne 20 jednotkách.

Katalyzátor R-262 bol uvedený na trh v roku 2007 a má vyšší obsah platiny ako R-264 (0,30 hm. %).

Katalyzátory série R-270 (R-272TM a R-274TM) boli komercionalizované v januári 2002 a sú určené na spracovanie parafinických nástrekov s nižším koncom destilácie pri tvrdších podmienkach. Podobne ako pri nižších verziách, katalyzátor R-272 má vyšší (0,375 hm. %) a R-274 nižší (0,290 hm. %) obsah platiny.

Pri porovnaní s katalyzátormi série R-130 dávajú v závislosti od zvoleného módu vyšší výťažok C5+ frakcie o 1,5 obj. %, vyššie oktánové číslo o 0,9 - 1,4 %, zvýšenú produkciu vodíka (11 - 22 Nm3/m3), menšiu tvorbu koksu (o 25 hm. % ). V móde zvýšenej kapacity je možné túto zvýšiť až o 12,5 %.

Katalyzátory pre reforming a izomerizáciu spoločnosti Criterion

Výber katalyzátora závisí od kvality nástreku a nečistôt, prevádzkových podmienok a konštrukcii jednotky. Čisto platinové katalyzátory sa používajú v reformingoch s pevným lôžkom a v prvých reaktoroch semi-regeneratívnych procesov. Katalyzátory s rovnakými množstvami platiny a rénia, tzv. bimetalové katalyzátory sa používajú najmä v semi-regeneratívnych procesoch. Poskytujú dlhšie prevádzkové cykly, ale sú citlivejšie na síru. Katalyzátory nadopované dva až trikrát vyšším podielom rénia ako platiny, nazývané asymetrické alebo zoškrtené sú prednostne používané v nízkotlakých semi-regeneratívnych reformingoch. Tieto katalyzátory majú dlhší prevádzkový cyklus ako bimetalické, keď sú v kombinácii s hydrogenačným reaktorom (sulphur guard) pred reformingom. V reformingoch s kontinuálnou regeneráciou katalyzátora sa používa guľovitý platinový katalyzátor dotovaný cínom.

PS-40 reformingový katalyzátor je navrhnutý na maximálny výťažok C5+ frakcie, umožňuje vyššie presadenie na zariadenie a dáva vyššie oktánové číslo produktu v CCR reformingoch. Zlučuje v sebe silné stránky predchádzajúcich katalyzátorov fy Criterion PS-10 a PS-20, poskytujúc zlepšenú prevádzkyschopnosť a ešte vyššie výťažky C5+ frakcie. Katalyzátor je navrhnutý tak, aby sa znížila rýchlosť rozkladu povrchu (lepšia aktivita údržby) a zlepšilo sa uchovávanie chloridov (redukovaná korózia a redukované náklady na chemický chlór). Vylepšená formulácia katalyzátora PS-40 pomohla zredukovať stupeň krakovania parafínov, čo rezultuje vo zvýšenej produkcii vodíka a C5+ reformátu a zníženej tvorbe koksu. Od roku 1998 bol katalyzátor PS-40 ustanovený ako priemyselný porovnávací štandard (benchmark).

Katalyzátory pre reforming a izomerizáciu spoločnosti Axens

Octanizing jeproces spoločnostiAxens pre reforming s kontinuálnou regeneráciou katalyzátora (CCR). Tento proces používa progresívnu technológiu na regeneráciu katalyzátora RegenCTM. Axens začal projektovať katalytické reformingy v roku 1964, kedy bola uvedená do prevádzky jeho prvá semi-regeneratívna reformingová jednotka. Kontinuálny vývoj potom smeroval ku komercionalizácii a zdokonaľovaniu technológie CCR, procesov Octanizing a Aromizing. Tieto technológie majú už dnes veľa aplikácií a bolo udelených viac ako 50 licencií.

Hydrokrakovanie

Hydrokrakovanie je proces na konverziu ťažkých surovín ako sú vákuový plynový olej (VGO) v prítomnosti vodíka a katalyzátora pri zvýšených teplotách. Prevažne je navrhovaný pre výrobu nízkosírnych stredných destilátov, zriedkavo na prípravu základových mazacích olejov alebo ako petrochemická surovina.

Hydrogenačná rafinácia

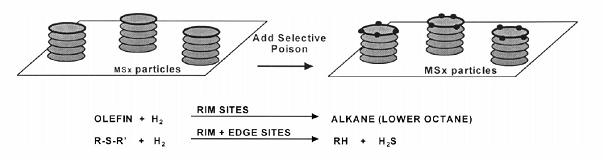

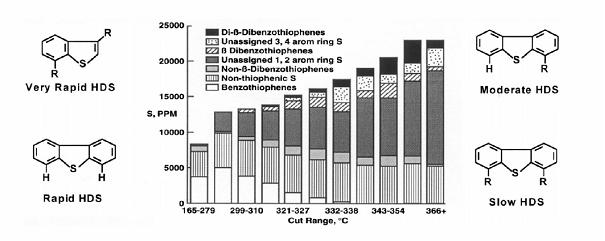

Používa sa na odstraňovanie heteroatómov , najmä síry dusíka a kyslíka z rôznych ropných frakcií. V procese sa využívajú sulfidické typy katalyzátorov kovov VI skupiny (Mo,W) a VIII. Skupiny (Co,Ni) na pevnom katalytickom nosiči,

Obr. Katalytické centrá HDS katalyzátorov (T.G. Kaufmann et al. / Catalysis Today 62 (2000) 77–90)

Obr. Typy sírnych zlúčenín v stredných destilátoch

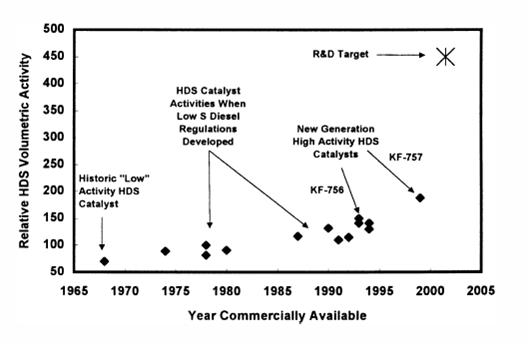

Obr. Pokroky v zvyšovaní aktivity HDS katalyzátorov

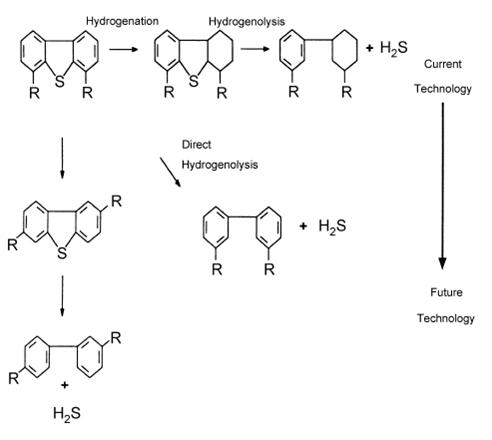

Obr. reakčná schéma HDS reakcií

Vývoj v oblasti petrochemických procesov

Vývoj v oblasti výroby katalyzátorov

Predpokladaný vývoj katalytických procesov pri spracovaní ropy